WO LEAN AUFHÖRT UND AGIL BEGINNT – EINE LANDKARTE FÜR DAS MANAGEMENT

22.02.2016 // Adrian Weiler

Müsste ich mit einigen wenigen Worten beschreiben, worauf die Geschäftsführer, Innovationsbeauftragten und Planer der Unternehmen ihre Aufmerksamkeit unbedingt lenken müssen, würde ich sie auf eine entscheidende Entwicklung verweisen: „Heute macht der Kunde den Markt."

Was dieses Zitat in den kommenden Jahren - und heute schon - bedeutet, erleben viele schon tagtäglich. Ob Industrie 4.0, Integrated Industries oder Digitalisierung: Die aktuellen Megatrends verändern die geltenden Marktanforderungen. Die freie Kommunikation im Internet fördert den Vergleich und Wettbewerb, denn Kunden kritisieren öffentlich und äußern individuelle Wünsche. Von dem Same-Day-Delivery Ansatz im Privatleben verwöhnt, erwartet man auch im B2B-Geschäft optimale Liefergeschwindigkeit und -treue - trotz weit verzweigter globaler Wertschöpfungsketten. Wie ist das noch zu stemmen?

Das „digitale Tempo" unserer Zeit erfordert schnelle Anpassungen und eine agiles Managementkonzept, und zwar in allen Branchen und Unternehmen jeder Größe. Die IT spielt dabei die Rolle des „Enablers" einer zeitgemäßen Agilität.

Vom Weg abgekommen?

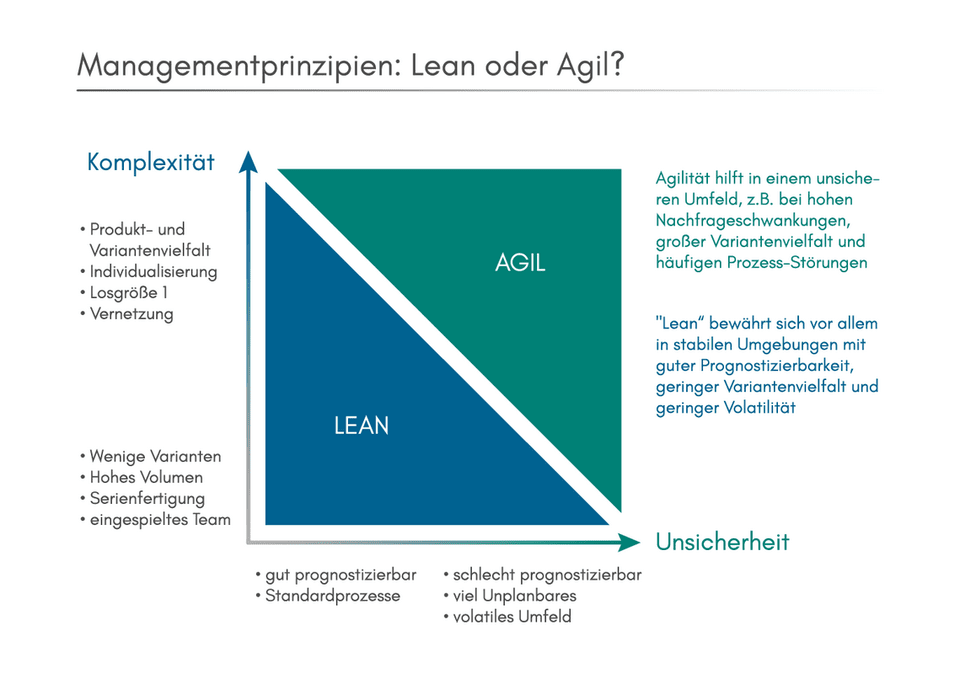

Leider sehe ich in der Praxis, dass sich Unternehmen mit der Umsetzung schneller Reaktionszeiten oder Einführung neuer Technologien oft noch schwer tun, obwohl adäquate Möglichkeiten einer agilen Optimierung von Prozessen und Strukturen längst verfügbar sind. Um einen guten Lösungsansatz für ein Problem zu finden, empfehle ich für gewöhnlich den Einsatz einer anschaulichen Visualisierung:

Kreuzungspunkt Agil / Lean

Nach über 30 Jahren anhaltender Debatte über das Konzept eines „Lean Managements“ mag der neuere agile Ansatz für einige Unternehmen unerwartet kommen. Doch es lohnt sich genau zu unterscheiden, welche Prozesse „lean“ und welche „agil“ gestaltet werden sollten. Ein Beispiel:

Das Traditionsunternehmen Zwilling stellt seit 1731 hochqualitative Messer her und gilt damit als eine der ältesten Marken der Welt. In einer Kombination aus Handarbeit und Automatisierung produziert Zwilling über 3 Millionen Messer pro Jahr für die Premium-Segmente im internationalen Handel und Großhandel. Als Serienfertiger mit hohen Losgrößen arbeitete das Unternehmen lange Zeit kostenoptimiert, klassisch nach dem Modell einer standardisierten Lean Production. Würde Zwilling diesen Prozess mit einer geringen Warenvielfalt nach dem Prinzip „Make-to-stock“ ununterbrochen fortführen, wäre es in der linken, unteren Ecke des abgebildeten Quadranten einzuordnen und würde auch heute noch mit lediglich hinsichtlich Schlankheit optimierten Prozessen gut fahren. Doch die Realität sieht anders aus.

Komplexität und Unsicherheit bestimmen die Reise

Wenn interne oder externe Kunden eine gesonderte Messerlieferung bestellten, die zu einem bestimmten Zeitpunkt sicher ausgeliefert werden musste, kamen die ausgefeilten, schlanken Methoden früher an ihre Grenzen. Als „Chefauftrag“ in den Serienprozess eingeschoben, mussten sie unter Verdrängung aller anderen Aufträge in die Produktion eingeschoben und durchgeschleust werden. Damit ließ sich der individuelle Kundenwunsch zwar erfüllen, doch die Auswirkungen auf die restliche Fertigung waren kaum abzuschätzen. Immerhin durchlaufen die Messer allein in der Endmontage bis zu zehn miteinander verkettete Arbeitsvorgänge, an die zahlreiche Kapazitäten mit ihren Begrenzungen und Auslastungen gekoppelt sind.

Durch jeden Kundenwunsch wird der gesamte Prozess dadurch komplexer und schlechter planbar. Die steigenden Anforderungen hinsichtlich individualisierter Leistungen und deren schneller Umsetzung rücken das jeweilige Unternehmen auf dem Quadranten mehr und mehr in die rechte obere Ecke. Die Produktionsplanung wird vor Probleme gestellt, die sich nur durch schnelle Reaktionen bei optimale Planungsqualität – natürlich unter Berücksichtigung aller relevanten Variablen – beheben lassen.

Agil über die Zielgerade

Für Zwilling lag die Lösung in dem Einsatz eines APS-Systems (Advanced Planning and Scheduling), das durch seine speziellen algorithmischen Verfahren alle Kundenaufträge, mit allen laufenden Fertigungsaufträgen und Zulieferungen dynamisch als Auftragsnetz plant. Da es simultan alle Veränderungen von Kapazitäten an Personal, Maschinen und Materialverfügbarkeiten berücksichtigt, ermöglicht es Zwilling jederzeit eine sofortige Beurteilung der Machbarkeit von Kundenwunschterminen oder Projektanfragen. Selbst bei hohen Nachfrageschwankungen oder steigender Variantenvielfalt kann das Unternehmen jetzt agil agieren und verzeichnet dabei signifikante Erfolge: Eine Reduzierung der internen Lieferzeit von Messern um 29 Prozent, eine Verdoppelung der Liefertreue sowie eine Senkung der Kapitalbindung um etwa 25 Prozent im ersten Jahr, um nur einige zu nennen.

Die Möglichkeiten einer derartigen agilen Optimierung verdanken wir insbesondere den technologischen Fortschritten, die in den letzten Jahren im Bereich Rechenleistung sowie insbesondere Algorithmik erzielt wurden und die in Zukunft mitbestimmen, wer sich durch seine agile Ausrichtung vom Wettbewerb abheben können wird.

An welcher Position des Quadranten ordnen Sie Ihr Unternehmen ein? Wie begegnen Sie den neuen Marktanforderungen?

ÜBER UNSERE EXPERT:INNEN